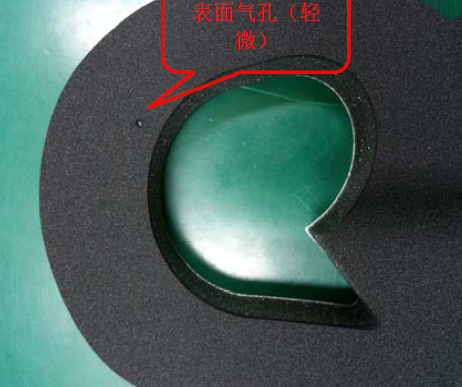

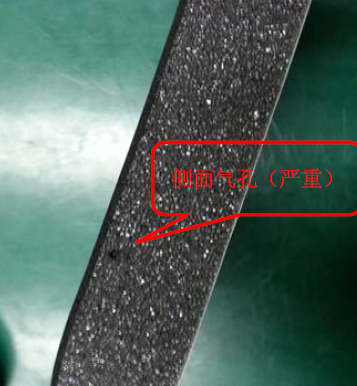

气孔问题:

- 发泡孔不足:这可能是由于发泡剂的质量出现问题,使用期限已过,胶料的可塑度过低,放置时间太久或温度过高导致发泡剂挥发,以及胶料硫化速度过快等原因造成的。

- 填充模不足:这可能是由于橡胶使用量不足,模具不够光洁或很久没有进行清洁工作,导致胶料流动受阻等原因造成的。

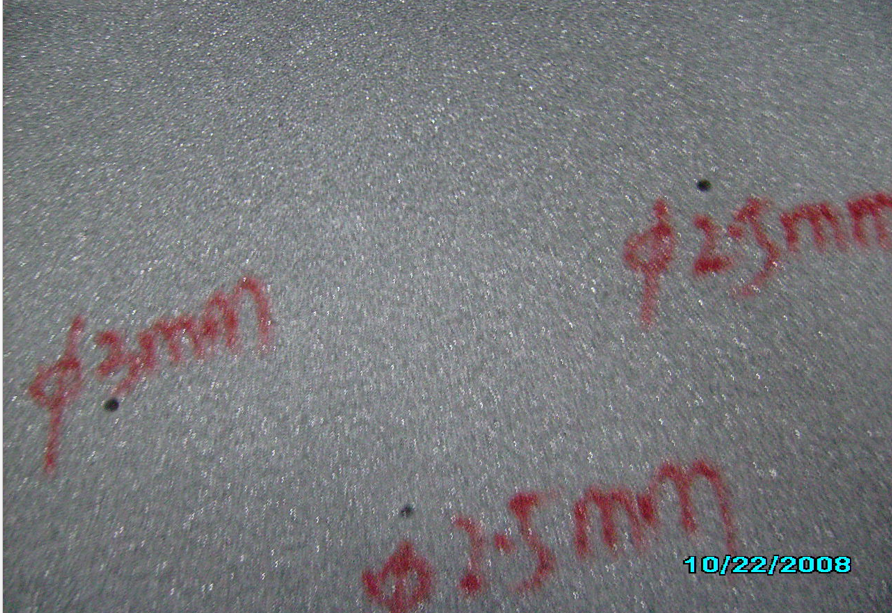

- 发泡孔出现过大或过小的不均匀现象:这可能是由于发泡剂出现结团现象,配合剂中含有过多水分或空气等杂质混入胶料中,以及硫化不充分等原因造成的。

一般标准:

- 发泡孔应该均匀分布,孔径大小适宜,符合相关产品的要求。

- 填充模应该饱满、连续,无缺胶、断胶现象。

- 发泡孔的大小和形状应该与模具的形状和尺寸相匹配。

- 发泡材料的密度应该符合要求,通常密度越低,发泡效果越好。

- 发泡材料应该具有一定的力学性能和物理性能,如强度、弹性、耐磨性、耐腐蚀性等。

- 发泡材料应该易于加工和生产,符合生产效率和经济性的要求。

- 发泡材料应该符合环保要求,不含有对人体和环境有害的物质。

发泡气孔的问题在一定程度上可以避免,但完全避免是困难的。发泡材料在生产过程中,气孔的形成是难以避免的,因为发泡过程中需要引入气体,而气体的引入和控制是影响发泡效果的重要因素。

为了减少气孔问题,可以采取以下措施

- 控制发泡剂的质量和添加量,保证发泡剂的活性。

- 调整胶料的可塑度,适当增加胶料的可塑度可以减少气孔的出现。

- 控制硫化速度和温度,硫化速度过快或温度过高都可能导致气孔的形成。

- 保证模具的光洁度和清洁度,避免胶料流动受阻。

- 控制发泡剂的结团现象,保证发泡剂的分散均匀。

- 去除配合剂中的水分和杂质,避免影响胶料的可塑度和发泡效果。

通过采取以上措施,可以减少发泡材料的气孔问题,提高产品的质量和性能。但是完全避免气孔问题是困难的,因为气体在发泡过程中的引入和控制是一个复杂的过程,受到多种因素的影响。

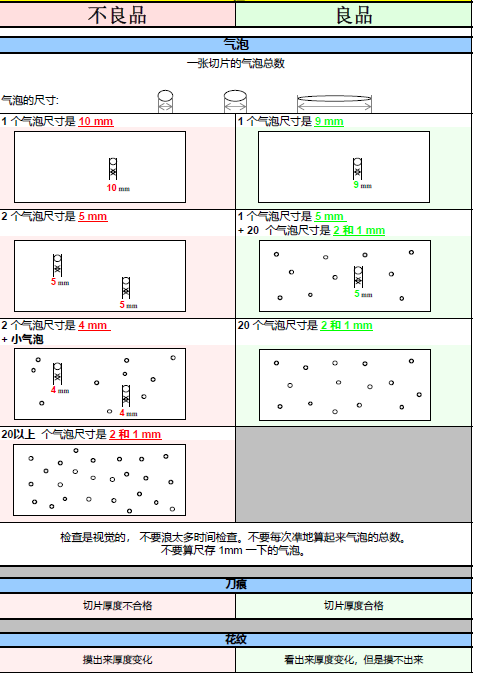

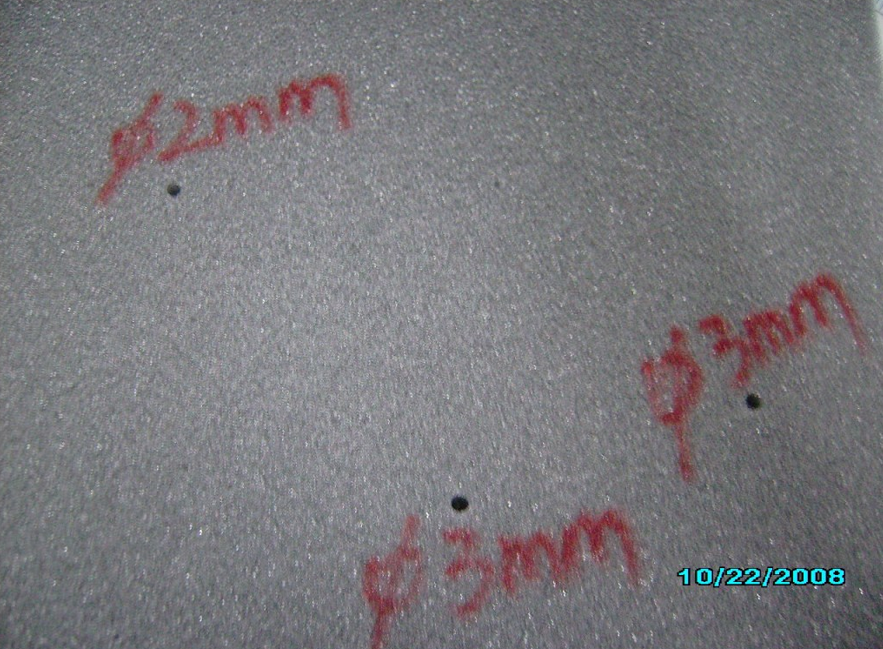

以下是一般发泡橡胶的气孔标准参考:

以下是一般聚氨酯泡棉的标准参考:

在任何平方英寸中,表面不大于0.1英寸,不超过两个大于0.05英寸的孔,0.03英寸到0.05英寸之间不超过6个孔。表面任何大小的明显孔不超过10个。

我司是一家集原料研发与专业模切一体的集团公司,遍布东南亚市场,提供高质量高技术的服务,能帮你解决各中模切中的疑难问题,欢迎咨询。