在模切过程中,为了避免“漏斗”现象,可以考虑以下几点:

- 调整模切压力:确保模切机的压力设置合适,以确保材料能够被完全切割。如果压力不足,可能会导致材料没有被完全切断,从而产生“漏斗”现象。

- 检查刀具:刀具的锋利程度对模切效果有着重要影响。如果刀具不够锋利,可能会导致材料没有被完全切断,从而产生“漏斗”现象。因此,需要定期检查刀具的锋利程度,并及时更换。

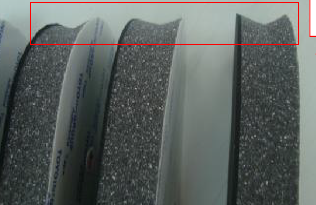

- 控制材料厚度:如果材料的厚度不均匀,可能会导致模切过程中出现“漏斗”现象。因此,在模切前,需要对材料进行厚度测量,以确保其符合要求。

- 调整模切速度:模切速度过快可能会导致材料没有被完全切断,从而产生“漏斗”现象。因此,需要调整模切速度,以确保模切效果良好。

- 检查模切版:模切版的精度对模切效果有着重要影响。如果模切版不够精确,可能会导致材料没有被完全切断,从而产生“漏斗”现象。因此,在模切前,需要对模切版进行检查,以确保其精度符合要求。

总之,要避免模切过程中的“漏斗”现象,需要从多个方面入手,包括调整模切压力、检查刀具、控制材料厚度、调整模切速度和检查模切版等。只有这些方面都得到良好的控制,才能确保模切效果良好,避免出现“漏斗”现象。

“漏斗”现像,如何具体在模腔设计中调整?

- 模切线的设计:在模切设计中,应确保模切线是连续且清晰的。模切线应尽可能选择直线,避免曲线或不规则形状,以确保材料在模切过程中能够被完全切断。

- 排版设计:模切排版设计应合理安排材料的位置和方向,以充分利用模切版面,避免材料在模切过程中出现偏移或不完全切断的情况。可以增加产品间距,让废料增加挤压力,改善冲切的弧度

- 切刀补偿:在模切设计中,应根据材料的厚度和性质,对切刀进行适当的补偿。补偿量应根据实际情况进行试验和调整,以确保材料能够被完全切断,且不会产生“漏斗”现象。

- 模具材料的选用:模切模具的材料选择也至关重要。一般来说,选择高硬度、高精度、耐磨性好的材料可以减少刀具的磨损和模具的磨损,从而提高模切的精度和寿命。

- 模具的制造精度:模切模具的制造精度直接影响模切效果。在制造过程中,应确保模具的尺寸精度、表面粗糙度以及加工工艺的精度都符合要求,以避免“漏斗”现象的产生。

- 调试与调整:在模切过程中,应根据实际情况对模切机进行调整和调试。例如调整模切压力、调整模切速度、检查刀具的锋利程度等。在调试过程中,应仔细观察模切效果,并及时调整相关参数以避免“漏斗”现象的产生。

总之,要在模腔设计中避免“漏斗”现象的产生,需要综合考虑多个因素。从模切线的设计到排版布局,从材料选用到制造精度控制,以及调试与调整等环节都需要进行精细的设计和控制。

我司有丰富的模切经验,欢迎咨询。